工厂地址:山东省齐河经济开发区经七纬五路南齐鲁科技孵化器院内

咨询热线:400-186-2653

电子邮箱:shichangbu@trftpe.com

经理信箱:wyj@trftpe.com

邮政编码:251100

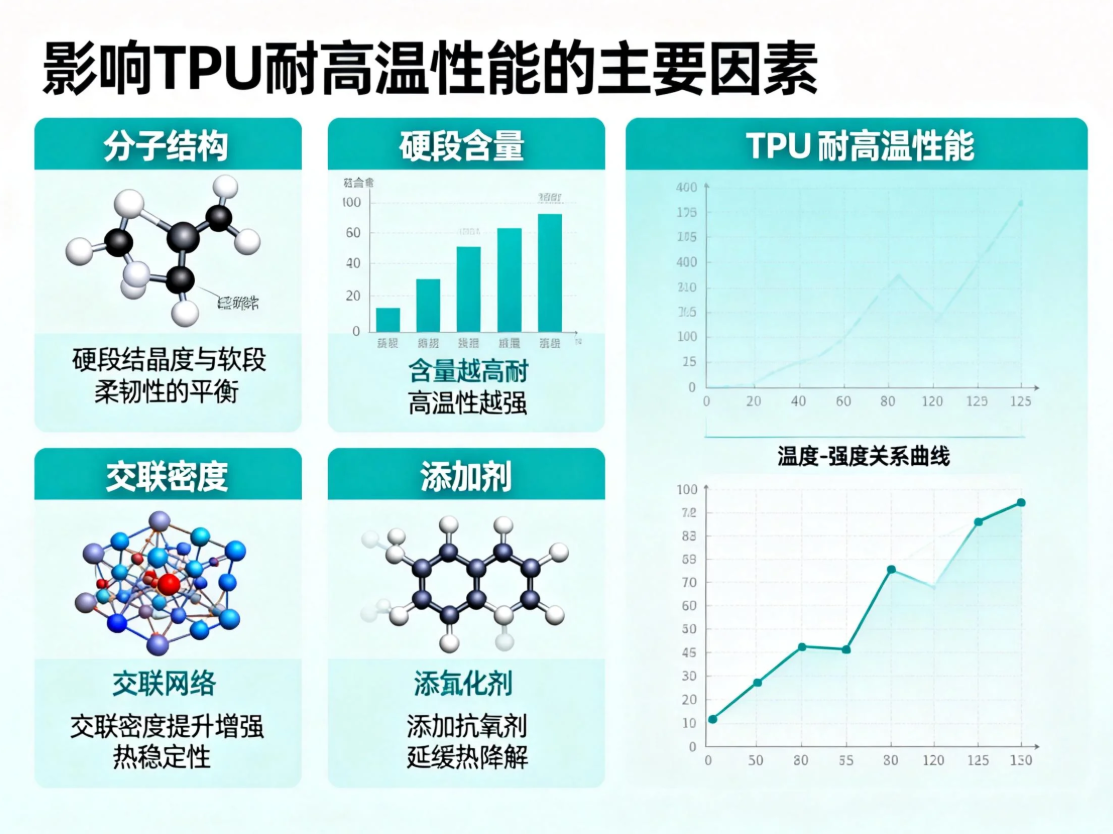

TPU(热塑性聚氨酯弹性体)的耐高温性能是其核心应用指标之一,直接决定了材料在汽车、电子、工业密封等高温工况下的使用寿命和可靠性。其耐高温能力并非单一因素决定,而是由分子结构、配方体系、加工工艺及外部环境等多方面共同作用的结果。以下是影响TPU耐高温性能的核心因素详细解析:

TPU的分子结构是决定其耐高温性能的基础,核心为软段、硬段的类型、比例及连接方式,二者形成的微相分离结构稳定性直接影响热稳定性。

1. 硬段结构与含量硬段是TPU中提供刚性和耐热性的核心部分,主要由二异氰酸酯与扩链剂反应形成。不同类型的硬段结构,热稳定性差异显著:

二异氰酸酯类型:芳香族二异氰酸酯(如MDI、TDI)形成的硬段因含有苯环共轭结构,分子间作用力强,热稳定性优于脂肪族二异氰酸酯(如HDI、IPDI);其中,MDI型TPU的耐高温性能又略优于TDI型,因为MDI的苯环对称结构更稳定,不易在高温下发生分解。

扩链剂类型:小分子二醇类扩链剂(如1.4-丁二醇)形成的硬段结晶度高,热稳定性优于胺类扩链剂;长链扩链剂会降低硬段密度,导致耐高温能力下降。

硬段含量:硬段含量越高,TPU的结晶度和交联密度越高,分子间作用力越强,耐高温性能越好。通常,硬段含量从30%提升至60%,材料的热变形温度可提升20-50℃;但硬段含量过高会导致材料韧性下降,需平衡耐热性与弹性。

2. 软段结构与分子量软段主要由聚醚、聚酯或聚碳酸酯多元醇构成,提供材料的弹性,其结构对耐高温性能的影响主要体现在热氧化稳定性和玻璃化温度(Tg):

软段类型:聚碳酸酯(PCL)型软段因分子链中酯键密度低,且碳酸酯结构抗氧化性强,耐高温性能最优;聚酯(如PBA、PAA)型软段酯键易在高温下发生水解和热分解,耐热性次之;聚醚(如PTMG、PPG)型软段虽耐水解性好,但醚键易被氧化断裂,高温下(>120℃)性能衰减快,耐热性最差。

软段分子量:软段分子量越大,分子链柔性越强,但热稳定性越差。低分子量软段(如分子量1000以下)形成的TPU,软段与硬段的相容性更好,微相分离更稳定,耐高温能力优于高分子量软段体系。

3. 交联密度与分子链规整性TPU分子链的交联密度越高,分子间连接越紧密,高温下不易发生链段滑移和分解,耐高温性能越强。通过引入少量交联剂(如三元醇)可提高交联密度,但过量交联会导致材料脆化。此外,分子链规整性越高,结晶度越高,热稳定性越好;若分子链中存在支链、缺陷或杂质,会降低结晶度,成为高温下的分解位点,削弱耐高温能力。

配方体系调控因素在TPU基材基础上,配方中的助剂、共混组分等可通过物理或化学作用调控耐高温性能,是提升材料耐热性的重要手段。1. 抗氧剂与热稳定剂TPU在高温下易发生氧化降解(尤其是聚醚型软段),添加抗氧剂和热稳定剂可延缓降解过程:

抗氧剂:受阻酚类抗氧剂(如1010、1076)可捕捉氧化过程中产生的自由基,抑制链式反应;亚磷酸酯类抗氧剂(如168)可分解氢过氧化物,二者复配使用效果更佳。

热稳定剂:对于聚酯型TPU,可添加金属皂类、有机锡类热稳定剂,抑制酯键的热分解和水解;对于芳香族TPU,可添加紫外线吸收剂(如UV-327),减少高温下紫外线对分子链的破坏。

4. 填充剂与增强剂添加无机填充剂或纤维增强剂可通过物理补强作用提升TPU的热变形温度和耐高温稳定性:

无机填充剂:滑石粉、碳酸钙、二氧化硅等填充剂可提高材料的结晶度,阻碍分子链运动,提升热变形温度;其中,纳米级填充剂(如纳米二氧化硅)因比表面积大,与TPU基体相容性更好,增强效果更显著。

纤维增强剂:玻璃纤维、碳纤维等纤维材料可形成三维网状结构,显著提升TPU的刚性和耐高温性能,例如玻璃纤维增强的TPU,热变形温度可提升30-60℃,适用于高温结构件。

5. 共混改性组分通过与耐高温聚合物共混,可改善TPU的耐高温性能:

与工程塑料共混:如与PC(聚碳酸酯)、PPS(聚苯硫醚)、PEEK(聚醚醚酮)等共混,利用这些材料的高耐热性提升共混体系的热稳定性;但需注意共混相容性,通常需添加相容剂(如马来酸酐接枝物)。

与弹性体共混:与耐高温弹性体(如硅橡胶、氟橡胶)共混,可在保持TPU弹性的同时,提升高温下的弹性回复能力和耐老化性。

加工工艺影响因素TPU的加工过程(如挤出、注塑、模压)会影响其最终的结晶结构、分子链取向和残留应力,进而间接影响耐高温性能。

1. 加工温度与停留时间加工温度过高或在高温区停留时间过长,会导致TPU分子链发生热降解,破坏硬段结晶结构,降低耐高温性能。例如,注塑加工时,温度超过230℃且停留时间超过5分钟,MDI型TPU的分子量会明显下降,热变形温度降低10-20℃。因此,需根据TPU的类型(聚酯型/聚醚型、硬段含量)设定合理的加工温度(通常170-220℃)和停留时间。

2. 冷却速率与后处理加工后的冷却速率会影响TPU的结晶度和结晶形态:缓慢冷却可促进硬段充分结晶,提升结晶度和热稳定性;快速冷却则会导致结晶不完整,形成亚稳态结构,高温下易发生结晶重排,性能波动。此外,对加工后的制品进行后处理(如100-120℃退火处理1-2小时),可消除残留应力,完善结晶结构,进一步提升耐高温性能。

3. 加工设备与工艺参数加工设备的螺杆结构、剪切速率也会影响TPU的分子链结构:强剪切会导致分子链断裂,降低分子量和热稳定性;因此,应选择适合弹性体加工的低剪切螺杆,并控制螺杆转速,避免过度剪切。

外部使用环境因素TPU的实际耐高温性能还受使用环境中的介质、压力、氧气含量等外部因素影响,这些因素会加速材料的老化降解,降低其耐高温寿命。1. 环境介质使用环境中的水、油、酸碱介质等会与TPU发生相互作用,加速高温下的降解:

水与蒸汽:聚酯型TPU在高温(>80℃)水汽环境下,酯键易发生水解,导致分子量下降、性能失效;聚醚型TPU耐水解性较好,但高温高压蒸汽(>150℃)仍会加速其老化。

油类介质:高温下,TPU会吸收油类分子,导致溶胀,破坏分子间作用力,降低热稳定性;尤其是芳香族油类,会加速TPU的溶胀和降解。

酸碱介质:酸性或碱性环境会催化TPU的酯键、脲键水解,显著降低其高温下的使用寿命。

6. 氧气与臭氧高温下,氧气会加速TPU的氧化降解,尤其是聚醚型TPU的醚键易被氧化断裂;臭氧则会攻击TPU分子链中的不饱和键(若配方中含有不饱和组分),形成臭氧老化裂纹,进一步削弱耐高温性能。3. 负载压力在高温下承受负载压力时,TPU的分子链会发生蠕变和应力松弛,加速材料的疲劳老化;负载压力越大,高温下的性能衰减越快,实际可承受的温度上限也会降低。例如,无负载时TPU可在120℃下长期使用,而在高负载(如10MPa)下,100℃时就可能发生明显的蠕变失效。

总结影响TPU耐高温性能的核心因素是分子结构(硬段/软段类型与比例),配方体系(抗氧剂、填充剂、共混组分)通过调控分子结构和结晶形态优化耐热性,加工工艺决定了材料的最终结晶质量和分子链完整性,而外部环境则通过加速老化降解影响实际耐高温寿命。在实际应用中,需根据工况需求,从基材选择、配方改性、工艺优化三方面综合设计,同时考虑环境介质的影响,才能确保TPU材料的耐高温性能满足使用要求。